2025年激光加工技术的多样化应用你了解多少?

激光表面处理,一种利用高功率密度激光束对材料表面进行非接触性加热的技术,通过材料自身的传导冷却来实现表面改性。这一工艺在提升材料表面的力学和物理性能,以及增强零件的耐磨、耐蚀和耐疲劳特性方面效果显著。近年来,激光清洗、激光淬火、激光合金化、激光冲击强化和激光退火等激光表面处理技术,以及激光熔覆、激光3D打印和激光电镀等激光增材制造技术,均已展现出广阔的应用空间。

激光清洗,这一新型表面清洁技术,正日益受到广泛关注。它通过高能脉冲激光束对工件表面进行照射,使污物、颗粒或涂层在瞬间蒸发或膨胀剥离,从而实现高效洁净。激光清洗涵盖了除锈、除油、除漆、除涂层等多项工艺,不仅适用于金属类清洗,还广泛应用于文物类清洗和建筑类清洗等领域。凭借其全面功能、精准灵活的加工方式、高效节能特性、绿色环保优势以及对基材无损伤等特点,激光清洗在工业领域的应用日益广泛,并逐渐成为首选的清洗方法。与传统清洗方法如机械摩擦清洗、化学腐蚀清洗等相比,激光清洗展现出了显著的优势。

1激光淬火

激光淬火技术,以高能量激光为热源,通过快速加热与冷却,实现在金属表面瞬时完成淬火。此过程促使高硬度、超细的马氏体组织形成,从而显著提升金属表面的硬度和耐磨性,同时引入压应力,增强抗疲劳性能。该技术凭借其独特的优势,如微小的热影响区、可控的变形量、高度的自动化、灵活的选区淬火能力、优异的晶粒细化和智能环保特性,已广泛应用于多个领域。激光光斑可灵活调整,适应不同宽度的淬火需求;而激光头与多轴机器人的协同作业,使得复杂零件的指定区域淬火成为可能。此外,激光淬火的极速热循环特性,使得淬火应力和变形控制在极小范围内,非常适合高精度零件的表面处理。因此,激光淬火在汽车、模具、五金工具和机械行业等易损件表面强化方面发挥着重要作用,特别是在延长齿轮、轴面、导轨、钳口和模具等的使用寿命上,表现尤为出色。

1)激光淬火技术实现了快速加热与自激冷却,摒弃了传统的炉膛保温和冷却液淬火方式,成为一种绿色环保的热处理工艺。它能够轻松应对大型模具表面的均匀淬火需求,无污染且高效。

2)得益于激光的高加热速度和有限的热影响区,该技术采用表面扫描加热淬火方式,即局部瞬间加热,使得模具变形控制在极小范围内。

3)激光束的极小发散角和出色指向性,使得导光系统能够精确引导激光,实现对模具表面的局部精确淬火。

4)激光表面淬火技术所形成的硬化层深度通常控制在0.3至1.5毫米之间,满足不同硬化需求。

2. 激光退火

激光退火是一种热处理工艺,通过激光加热材料表面,使材料在高温环境下长时间暴露,随后缓慢冷却。这一工艺旨在释放材料中的应力,提升其延展性和韧性,并创造出特定的显微结构。其独特之处在于能够调控基体组织,降低硬度,细化晶粒,并消除内部应力。近年来,激光退火技术在半导体制造领域崭露头角,成为提高集成电路集成度的重要手段。

3. 激光冲击强化

激光冲击强化技术,一种利用强激光束引发的等离子冲击波来提升金属材料多项性能的高新技术,近年来在航空航天和国防军工等领域大放异彩。其独特优势包括无热影响区、能量高效利用、超高应变率、强大的可控性,以及显著的强化效果。此外,该技术还能产生更深层的残余压应力、优化微观组织、提高表面完整性、增强热稳定性,并延长使用寿命。在实施过程中,涂层的应用至关重要,它不仅能保护工件免受激光灼伤,还能增强对激光能量的吸收,目前常用的涂层材料包括黑漆和铝箔等。激光喷丸(LP)或激光冲击强化(LSP),作为表面工程领域的一种关键工艺,通过脉冲高功率激光束在材料中产生残余应力,从而提升材料表面的耐损性,如耐磨性和抗疲劳性,同时增强材料薄截面的强度和表面硬度。值得注意的是,与多数材料加工应用不同,LSP并非依赖激光功率进行热处理,而是通过光束冲击进行机械加工,实现预期的强化效果。

4. 激光合金化

激光合金化,这一新兴的表面改性技术,专为满足航空材料在各种服役条件下的需求而设计。它利用高能密度激光束的快速加热和冷凝特性,在结构件表面精制出非晶单一纳米晶增强的金属陶瓷复合涂层,从而实现航空材料的表面性能提升。相比之下,激光熔覆技术虽然同样有效,但其特点在于基材对熔池的稀释率更低、热影响区域更小、工件形变微乎其微,以及处理后的工件报废率较低。此外,激光熔覆还能显著改善材料的表面性能,为磨损失效材料的修复提供了高效、环保且性能优越的解决方案。

5. 激光熔覆

激光熔覆技术,作为表面工程领域的重要突破,代表着当前表面改性的发展方向。其独特之处在于无污染的工艺特性以及与基材的冶金结合,使得制备出的涂层具有优异的性能。特别是在钛合金的表面改性方面,激光熔覆技术已成为研究的热点,通过熔覆陶瓷涂层或陶瓷颗粒增强复合材料涂层,有效提升钛合金的耐磨性。根据不同的工况需求,选择适当的材料体系,激光熔覆技术能够满足最佳的工艺要求,同时修复各种失效零部件,如航空发动机叶片等。

与激光表面合金化相比,激光熔覆的特点在于预涂层的完全熔化与基材表层的微熔,从而形成冶金结合的熔覆层,保持了熔覆层的原始成分。这项技术广泛应用于提高钛合金的表面耐磨、耐蚀和抗氧化等性能。

尽管传统激光熔覆技术具有柔性加工、异形修复和自定义增材等优势,但其工作效率仍需提升,以适应大规模快速生产的需求。针对这一问题,高速激光熔覆技术应运而生,通过优化技术实现致密无缺陷的熔覆层,不仅提高了工作效率,更在煤炭、冶金、海洋平台等多个行业找到了广泛的应用,成为一种绿色再制造工艺。

6. 激光雕刻

激光雕刻,这一以数控技术为基石的加工方式,通过高能激光束投射至材料表面,借助激光热效应,在材料上雕琢出清晰图案。材料的瞬间熔化和气化,实现了激光雕刻的精细加工。这一技术不仅能在物件上刻写文字,还能确保字迹无痕、表面光滑,且永不磨损。其亮点包括:安全性高、操作可靠;雕刻精细、精度可达0.02mm;环保节约、材料利用率高;速度快捷、支持高速雕刻;成本经济、适用于不同批量。

7. 激光3D打印

激光3D打印技术,依托激光熔覆原理,通过激光照射喷嘴输送的粉末流,使单质或合金粉末直接熔化。当激光束移开后,合金液体迅速凝固,从而完成合金的快速成型。此技术已广泛应用于工业造型、机械制造、航空航天、军事、建筑、影视、家电、轻工、医学、考古、文化艺术、雕刻以及首饰制作等诸多领域。

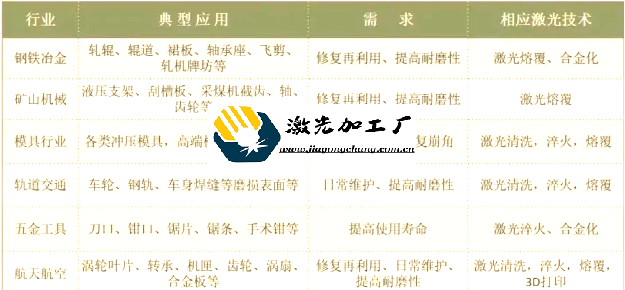

9. 激光表面处理及再制造在各行业的应用

目前,激光表面处理及增材制造技术已广泛应用于多个行业,包括冶金、矿山机械、模具制造、石油电力、五金工具、轨道交通、航空航天以及机械制造等。这些技术的应用不仅提高了产品的性能和寿命,还为各行业的创新发展提供了强有力的支持。

80. 激光电镀技术的突破与应用

激光电镀,这一新兴的高能束流电镀技术,在微电子器件和大规模集成电路的生产与修补领域发挥着至关重要的作用。尽管目前激光电镀的某些原理,如激光消融、等离子激光沉积和激光喷射等,仍在研究之中,但其技术已广泛应用于实际生产。通过连续或脉冲激光对电镀池中阴极表面的照射,金属沉积速度可显著提升,同时,借助计算机控制激光束的运动轨迹,可以轻松获得预期的复杂几何图形的无屏蔽镀层。

在激光的照射下,电镀速度显著提升,相较于本体电镀速度,激光照射区域的沉积速度可高出约103倍。此外,激光技术还赋予了材料精细控制的能力,使得必要部分析出所需金属量成为可能。与传统的电镀方法不同,激光电镀技术能将激光束精准调节至微米级别,实现微米尺寸上的无屏蔽描图。这对于电路设计、电路修复以及微电子连接器部件的局部沉积而言,具有极高的实用价值。

相较于普通电镀,激光电镀的优越性体现在多个方面:首先,其沉积速度极快,例如激光镀金可达1μm/s,激光镀铜更是高达10μm/s;其次,金属沉积仅限于激光照射区域,无需屏蔽即可实现局部沉积,简化了生产流程;再者,镀层与基材的结合力显著增强;此外,该技术还易于实现自动化控制,节约了贵金属材料,并减少了设备投资和加工时间。

当连续或脉冲激光照射电镀池中的阴极表面时,计算机可以轻松控制激光束的运动轨迹,从而获得预期的复杂几何图形无屏蔽镀层。值得一提的是,最新的激光喷射强化电镀技术结合了激光强化与电镀液喷射的双重优势,使激光与镀液同步射向阴极,显著提高了传质速度,进一步提升了沉积效率。

91. 未来发展与创新

展望未来,激光表面处理及增材制造设备的发展趋势可以概括为以下几点:

· 高效率:追求更高的加工效率,以适应现代工业的快速生产节奏。

· 高性能:提供多样化的设备功能,确保性能稳定,适应各种复杂的工作环境。

· 高智能:不断提升智能化水平,减少人工干预,提高生产自动化程度。

· 低成本:控制设备成本,同时降低耗材成本,实现经济效益最大化。

· 定制化:根据客户需求进行个性化定制,提供精准的售后服务支持。

· 复合化:将激光技术与传统加工技术相结合,拓宽应用领域,提高综合竞争力。

本站内容来自互联网

如侵权请告知删除。邮箱:78357168@qq.com