现代工业激光切割工艺全面解析

一、喷嘴孔与激光束的同轴度调整步骤

激光切割头的调中关键在于对准直镜X-Y方向位置的精细调整。为了实现这一目的,我们可以在喷嘴的出口端面上粘贴透明胶带,以便更直观地观察和调整激光束与喷嘴孔的同轴度。具体操作步骤如下:首先,将透明胶带轻轻粘贴在喷嘴出口端面上,确保胶带平整且不遮挡激光束。然后,通过微调准直镜的位置,观察胶带上的激光光斑,直至光斑位于胶带中心,从而实现喷嘴孔与激光束的精准同轴。

调节螺丝位于切割头的上部,借助内六角扳手,我们可以轻松地调节螺丝的松紧,以实现对准直镜位置的微调。当光束成功调整至喷嘴中央时,即可锁定调节螺丝,确保激光束与喷嘴孔的同轴度得以精确保持。

为了确保激光束能够精确地从喷嘴中心输出,我们需要在调整过程中细心观察并反复微调,直至光束准确无误地位于喷嘴中央。这一步骤至关重要,因为它直接影响到激光切割或雕刻的质量和精度。

二、红光指示的判断

在激光切割或雕刻过程中,红光指示器扮演着至关重要的角色。它不仅能帮助我们快速定位激光束的位置,还能在调整过程中提供直观的视觉反馈。然而,红光的判断并非简单直白,需要我们细心观察并掌握一定的技巧。通过反复实践和不断摸索,我们能够逐步提升对红光指示的判断能力,从而确保激光切割或雕刻的精确度。

通过仔细观察红光指示,我们可以判断出镜片是否受到污染、喷嘴是否被堵塞、喷嘴是否有缺损以及喷嘴是否遮挡了光线。这些判断对于激光切割或雕刻过程中的精确度至关重要。

三、喷嘴的挑选

在激光切割或雕刻过程中,喷嘴的选择至关重要。不同的喷嘴类型和尺寸会影响到切割或雕刻的质量和效率。因此,在选择喷嘴时,我们需要根据具体的工艺需求和材料特性来进行合理的挑选。

氧气切割时,我们通常选用双层喷嘴,这种喷嘴设计能够满足氧气切割的特殊需求。而在氮气和空气切割的情况下,单层喷嘴则更为常见。此外,板材的厚度对喷嘴的选择也有显著影响,板材越厚,所需的喷嘴孔径就越大。值得注意的是,喷嘴的孔径大小会直接影响到切割缝的宽度,孔径越大,切割缝也就越宽。

接下来,我们探讨喷嘴如何影响切割效果。这主要是因为激光束周围的气流和气压分布不均所导致的。在切割过程中,喷嘴的作用是引导激光束,并确保气流和气压的稳定,从而实现对材料的高效、精确切割。

激光未对中,即激光束并未精准地从喷嘴中心射出。

喷嘴表面残留杂质,导致气流方向受到影响,使得一侧气流出现不一致。

喷嘴发生变形,同样会影响气流的方向,进而造成一侧气流的不稳定。

四、切割速度

在合适的切割速度下,火花呈现竖直状态,并略向前进的反方向倾斜,这样能确保良好的切割效果。然而,当切割速度过快时,火花会大幅向前进的反方向倾斜,导致无法完全切透,火花在板材上方喷溅,断面粗糙,且可能出现斜条纹路和熔渣。相反,若切割速度过慢,火花则会向前进方向倾斜,引发过融现象,使切割断面同样变得粗糙,割缝变宽,尖角部分完全融化。

五、气体要求

无论是氧气还是氮气,其纯度都必须达到99.5%以上,以确保最佳的切割效果。若使用空气进行切割,则需配备冷冻式干燥机和三级过滤装置,以清除气路中的油和水,从而保护镜片不受损害。此外,氧气和氮气的使用压力也需控制在一定范围内,以确保切割过程的稳定性和安全性。

六、焦点位置及其应用

在切割过程中,焦点位置的选择至关重要。焦点位置得当,能够确保切割效果良好,避免出现各种问题。接下来,我们将探讨焦点位置及其在实际应用中的重要性。

当焦点位置Z=0时,即零焦状态,这种设置特别适用于对1毫米及以下厚度的板材进行高精度的切割作业。

当焦点位置Z>0,也就是正焦时,这种条件常用于碳钢和不锈钢的氧气切割,能够满足这类材料的切割需求。

当焦点位置Z<0,即负焦状态,则适用于碳钢和不锈钢的氮气或空气切割,同样能够取得良好的切割效果。

接下来,我们将进一步探讨焦点位置的变化对碳钢切割的具体影响。

当焦点位置过低时:

当焦点位置过低时,下部能量供应不足,导致氧化反应不充分,进而影响纹路的形成,使得纹路显得粗糙,有时甚至出现锯齿状的纹路。此外,切缝过小也会使得工件难以顺利掉落。

整体能量不足时,切割面的形成几乎完全依赖于氧化反应所释放的热量。这样的条件下,所形成的纹路较为粗糙,下部纹路的倾斜度也较为严重。另一方面,切缝过宽会导致下部能量供应不足,进而影响气体流量,最终形成熔渣。

七、焦点位置变化对不锈钢切割的影响

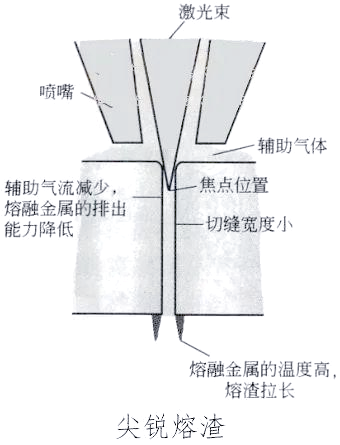

焦点位置过高(负焦量不足或离焦量过小)时,会导致切割质量下降。

当焦点位置调整不当,导致切缝过窄时,会出现挂渣呈尖状,难以清除,同时切割面锥度较小,使得工件难以取出。

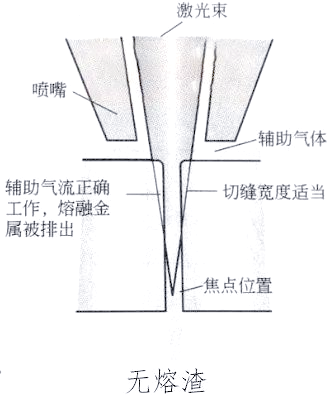

2. 焦点位置适中

(负焦适中、离焦量适宜)

当焦点位置调整得恰当时,切缝宽度适中,挂渣形态得到改善,更易于清除。同时,切割面锥度适当,工件取出变得轻松。

当焦点位置调整得恰到时,切缝宽度适中,使得切割过程中无挂渣现象,挂渣形态得到显著改善,更利于后续的清除工作。同时,切割面的锥度也控制在适当范围内,这样工件取出时变得更加轻松顺畅。

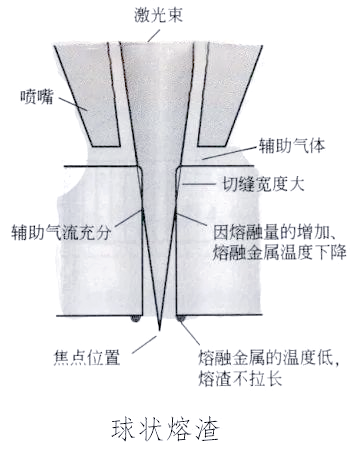

3. 焦点位置过低(负焦量过大或离焦量过大)

当焦点位置调整得低于适当位置时,切缝宽度会变得过宽,导致切割过程中出现挂渣现象,这将对后续的清除工作造成困难。同时,切割面的锥度也会超出适当范围,使得工件取出时变得困难重重。

切缝过宽会导致挂渣现象,且产生的挂渣为球状浮渣,这种浮渣相对容易去除。然而,切割面的锥度增大,使得工件在取出时变得困难。

八、穿孔工艺

直接穿孔法适用于对薄板的穿孔作业。它采用短时间、高功率和低频率的穿孔方式,实现迅速而高效的穿孔效果。

对于中厚板的穿孔,则需采用渐进穿孔法。这种方法需控制功率和频率在适当范围内,避免出现爆孔现象;同时,穿孔时间也不宜过短,以确保能够穿透工件。

若需对厚板进行穿孔,可选用三级穿孔法。这种穿孔方法能满足厚板穿孔的需求,并确保作业的安全与效率。

在一级穿孔阶段,我们采用大功率和短时间穿刺,从而在板材上创造出小凹槽,从而减少板材的厚度,并扩大氧气进入板材的通道。

进入二级穿孔阶段,我们会提高功率并降低频率,同时延长穿刺时间,以增加穿刺的力度,实现更深入的穿孔。

到达三级穿孔阶段,我们在较低位置使用小功率、长时间和小气压进行穿刺,确保稳定且持续地穿透板材。

请注意,在穿孔过程中,为了保护镜片并延长其使用寿命,我们需要在全局参数中设置穿孔气体的延时。

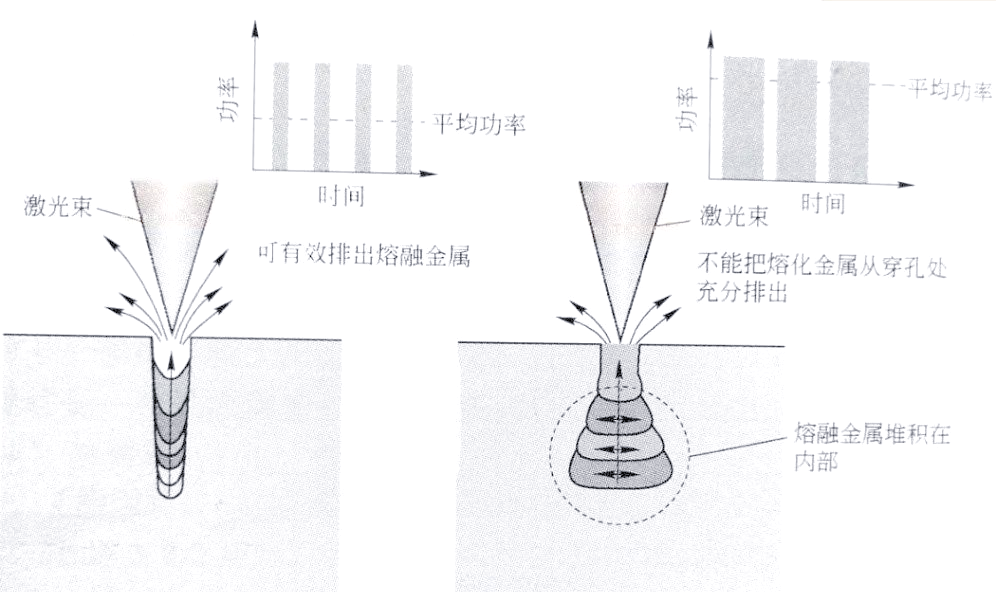

九一、穿孔过程中的爆孔现象

爆孔,即在穿孔过程中,由于局部温度过高导致液态材料急剧喷溅的一种现象。当熔融材料在板材内部过度堆积并开始汽化时,由于汽化产生的熔融材料体积急剧膨胀,从而将熔融材料猛烈喷出,如下图所示。

在穿孔过程中,需要密切关注每个阶段的能量变化,以确保穿孔顺利进行。这可以通过调整激光能量参数和气体压力来实现。同时,脉冲时间t也是一个关键因素,它直接影响热影响的程度。一般来说,脉冲时间越短,热影响就越小,从而有助于避免爆孔现象的发生。

十二、切割实例深入剖析

接下来,我们将通过具体实例,进一步探讨切割过程中的关键要点。

进给方向向左时,观察到的下摆纹路呈现略微向右的倾斜,且底部干净无挂渣现象。同时,上部纹路相较于中部略显粗犷,而中下部则纹路平整,底部同样未见明显挂渣。

进给方向向左时,下摆纹路几乎垂直于底边,这通常是因为速度过慢所导致。要解决这个问题,只需适当提速即可。

中下部纹路过重,形成凹坑,这通常是由于气压过高所造成的影响。为了解决这一问题,可以尝试降低气压。

断面展现出油亮面的效果,切割过程中未见明显的纹路,上下微观纹路保持一致,下部并无摆尾纹路的出现,同时底部也干净利落无挂渣现象。此外,速度、气压以及焦点均处于理想状态。

上表面呈现出镜面般的平滑,而下表面则呈现出锯齿状的断面,这种特征在碳钢的亮面切割过程中并不罕见。针对这种情况,常用的调节方法包括降低气压、减小喷嘴孔径、降低切割速度以及增大焦点距离。这些调整手法有助于改善切割质量,使断面效果更加理想。

切割断面出现不规则爆坑,这主要是由于板材上表面存在铁锈和内部杂质,这些因素对激光切割产生了不良影响。为了解决这一问题,需要先清除板材上的铁锈。

切割断面背后存在泪滴状的金属水珠,这通常是由于气压不足或切割速度过快所导致。为了解决这一问题,可以尝试增加气压并适当降低切割速度。

切割板材时,上表面出现泪滴状金属水珠,这主要是因为割缝过于狭窄,同时切割速度过快。为了解决这一问题,需要调整切割焦点至正焦位置,并相应降低切割速度。这样,泪滴状金属水珠的问题即可得到改善。

上图展示的是不锈钢氮气常规切割的结果,其断面呈现白色,纹路细腻,且底部无挂渣现象,属于正常切割状态。

上图所示为不锈钢切割时的挂渣情况,这一现象在实际操作中并不罕见。其产生的原因主要在于吹气量不足,导致气压过小,进而使得割缝过于细窄,同时焦点位置也过于正。为了解决这一问题,我们可以尝试加大气压,并适当调整焦点位置,使其略微负向。通过这些措施,可以有效地改善挂渣现象,提高切割质量。

上图展示的是不锈钢氧气切割后的断面情况,可以看出其表面粗糙,黑色纹路明显,且底部附着有难以去除的不锈钢氧化物(如氧化铬)。

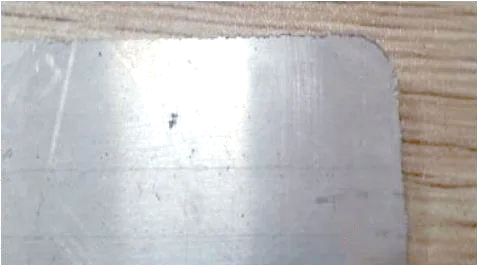

上图展现的是铝板的切割情况,其背部仅有少量微渣,且这些微渣很容易被剔除。这种现象属于正常范畴,并非切割技术或效果存在问题所致。

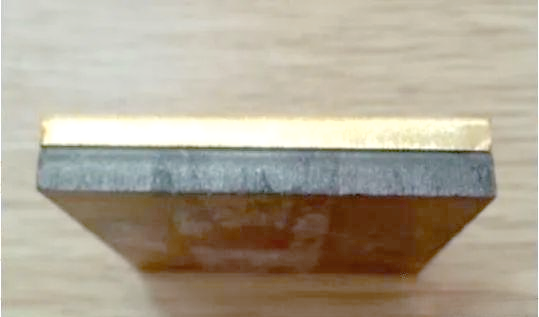

上图展示了黄铜的切割情况,采用氮气进行切割时,其表面呈现出黄色的亮面。然而,若使用氧气或空气进行切割,则断面会变为黑色,并且纹路显得较为粗糙。这是由于氧气能与铜发生反应,生成铜的氧化物,进而使断面变黑、纹路变粗。为避免此现象,建议采用氮气进行切割。

一十三、轻松调整工艺参数

在操作过程中,我们需要注意工艺参数的设置。通过合理的调整,可以确保切割过程的顺利进行,同时获得理想的切割效果。无论是氮气切割还是其他类型的切割,都需要我们根据实际情况,灵活调整工艺参数,以实现最佳的切割效果。

在操作过程中,我们可以直接填写相应的工艺备注,例如喷嘴类型、板材厚度等关键信息。当工艺保存时,系统会依据我们设置的工艺备注来命名工艺文件,确保文件名的准确性。而在导入工艺时,系统会按照预定的工艺顺序进行排布,并提供了便捷的工艺检索功能,方便我们快速找到所需的工艺参数。

本站内容来自互联网

如侵权请告知删除。邮箱:78357168@qq.com

上一篇:中国的激光雷达世界第一

下一篇:一文读懂现代3D打印到底是什么