全面解析从原理到材料选择的激光熔覆技术

激光熔覆技术,一种先进的表面改性工艺,通过将特定涂层材料以不同方式置于基体表面,利用激光的高能辐照,使基体表面薄层熔化并迅速凝固。这一过程不仅形成了与基体材料冶金结合的、稀释度极低的表面涂层,还显著提升了基体材料的耐磨、耐蚀、耐热、抗氧化以及电器特性。

激光熔覆技术的分类

激光熔覆技术可按照材料类型和激光束耦合方式的不同,分为同轴送粉、旁轴送粉(侧向送粉)、高速激光熔覆(超高速激光熔覆)以及高速丝材激光熔覆等类型。其中,同轴送粉激光熔覆技术以其独特的工艺特点,广泛应用于各类工业领域。

激光熔覆技术的分类

激光熔覆技术,这一先进的表面改性工艺,涵盖了多种类型。根据材料类型和激光束的耦合方式,该技术可分为同轴送粉、旁轴送粉(侧向送粉)、高速激光熔覆(超高速激光熔覆)以及高速丝材激光熔覆等不同类型。在这些类型中,同轴送粉激光熔覆技术凭借其独特的工艺优势,已在多个工业领域得到了广泛的应用。

同轴送粉激光熔覆技术以其独特的优势在多个领域得到广泛应用。其特点包括高自由度、易于实现自动化,能够轻松应对任意方向和路径的熔覆需求;出色的熔池惰性气体保护,确保熔覆过程在最佳氛围下进行;同时,小熔池和均匀的粉末受热特性,使得熔覆层具有优异的抗裂性。此外,该技术还可用于激光同轴送粉3D打印,进一步拓宽了其应用范围。

接下来,我们将介绍另一种重要的激光熔覆技术——旁轴送粉激光熔覆技术。该技术采用半导体直输出激光器或半导体光纤输出激光器,配合重力送粉器,利用矩形光斑和旁轴宽带送粉方案进行熔覆。在熔覆过程中,合金粉末通过送粉嘴预置在工件表面,随着熔覆头与工件的相对运动,矩形激光束扫描并熔化这些预置粉末,最终形成熔覆层。

旁轴送粉激光熔覆技术,以其独特的技术特点,在多个领域展现出其优势。首先,该技术具有较高的材料利用率,通过预置粉末并利用激光束扫描照射熔化,使得材料利用率超过95%,从而有效地节约了材料成本。其次,旁轴送粉激光熔覆采用矩形光斑方案,能够在保持熔覆方向光斑能量密度稳定的同时,通过增加激光功率和光斑宽度,显著提高熔覆效率。此外,该技术还具备无惰性气体消耗的特点,采用重力送粉器进行粉末输送,无需额外消耗惰性气体,这在一定程度上限制了其应用范围,但同时也为其在特定领域的应用带来了便利。

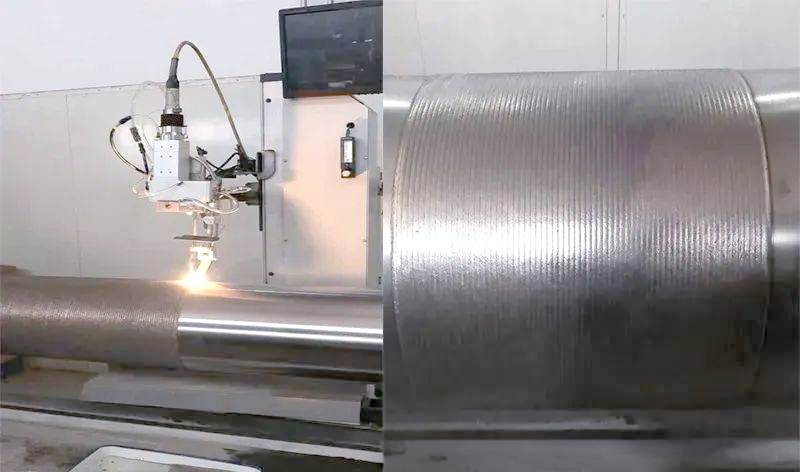

03 超高速激光熔覆技术

超高速激光熔覆技术依托于优质的半导体光纤激光器或光纤激光器,配备精密设计的高速熔覆头以及高转速或高移动速度的运动系统。其激光束与粉束、惰性气体气流的协同作用经过精心策划,使得部分激光能量专注于粉束的加热,而另一部分则穿透粉束直接作用于基材。在粉末进入熔池之前,其已达到或接近熔化状态,从而大幅缩减了熔化所需时间,进而实现了极高的熔覆线速度,最高可达200米/分钟,远超普通激光熔覆的2米/分钟。

超高速激光熔覆技术不仅具备高效率,还拥有诸多显著特点。首先,其激光能量利用效率极高,达到65%左右,这得益于激光束穿过粉束直接照射熔池的设计,使得大部分能量都能有效作用于粉末和工件,降低了反射和散射损耗。其次,该技术熔覆效率出众,可达7m2/以上,这主要归功于高激光能量利用率、高熔覆线速度以及薄熔覆层的优化组合。此外,超高速激光熔覆技术的熔覆层稀释率低,这是由于熔覆线速度高、熔池驻留时间短所致。同时,该技术还提供了良好的熔覆层粗糙度、出色的抗裂性以及工件变形小的优势。

接下来,我们将探讨另一种激光熔覆技术——高速丝材激光熔覆技术。这项技术以半导体光纤输出激光器为基础,配备高精度送丝系统和精密熔覆头,以金属丝材为熔覆材料。在操作过程中,金属丝通过侧向送入激光束,随后被熔化形成熔池,随着熔覆头的运动,最终形成熔覆层。

高速丝材激光熔覆技术不仅环保性能卓越,还兼具高材料利用率、高熔覆效率以及小热输入等特点。其采用金属丝替代传统的金属粉末,确保在熔覆过程中无飞溅和金属粉尘产生,显著提升环保性。同时,通过精密的熔覆头设计和金属丝材优化,金属丝能完全熔化,且过程柔和无飞溅,材料利用率高达99%。此外,该技术利用特殊复合能量,使金属在进入熔池前已达半熔化状态,进而大幅缩短熔化时间和降低所需能量,提高熔覆效率。

在工艺参数方面,激光功率、光斑直径、熔覆速度等对熔覆效果产生显著影响。激光功率的增加会迅速提升基材熔化体积,但过大的激光功率可能增加气孔产生的概率。而随着光斑直径的增大,熔覆层深度和宽度也会相应增加,但需注意避免过度稀释和裂纹的产生。因此,在应用高速丝材激光熔覆技术时,合理调整这些工艺参数至关重要,以确保获得优质的熔覆层。

激光束通常呈现为圆形,其光斑直径是影响熔覆层宽度的重要因素。随着光斑直径的增大,熔覆层的宽度也会相应增加。然而,在小尺寸光斑下,能够获得质量上乘的熔覆层。但若光斑直径过小,则不利于形成大面积的熔覆层。

此外,熔覆速度也是一项关键工艺参数。熔覆速度适中时,合金粉末能够完全融化,从而确保优质的熔覆效果。若熔覆速度过快,粉末可能无法充分融化;而熔覆速度过慢,则可能导致熔池过烧、合金元素损失以及基体热输入量增加,进而引发变形问题。

综上所述,工艺参数对熔覆层的形状和表面质量产生至关重要的影响。这些参数不仅决定了熔覆层与基体的结合性能和冷却速率,还直接关系到激光熔覆技术的实施效果。因此,对工艺参数进行精准控制显得尤为重要。

激光熔覆表面成形技术具有诸多特点,包括快速凝固、热变形小、涂层稀释率低、与基体良好冶金结合、选择范围广泛的涂层材料以及适用于磨损件修复的涂层厚度等。此外,该技术还展现出高加工精度、可处理较小或难加工区域以及易于实现自动化等优势。

在选择激光熔覆材料时,需综合考虑基材与涂层材料的物理化学性质,以确保获得满足特定性能和表面质量要求的涂层。激光熔覆合金粉末可按材料成分构成分为自熔性合金粉末、复合粉末和陶瓷粉末,其中自熔性合金粉末在研究和应用方面最为广泛。

自熔性合金粉末可分为铁基(Fe)、镍基(Ni)、钴基(Co)三大类,其共同特点在于含有硼(B)和硅(Si),这些元素赋予了它们自脱氧和造渣的能力。此外,这类粉末还富含铬元素,它们会与合金粉末中的氧以及工件表面的氧化物结合,熔融生成低熔点的硼硅酸盐,这些物质覆盖在熔池表面,有效防止了液态金属的过度氧化。这不仅改善了熔体对基体金属的润湿性,还减少了熔覆层中的夹杂物和含氧量,进而提升了熔覆层的工艺成形性能,赋予了其出色的耐蚀性和抗氧化性。这类粉末对碳钢、不锈钢、合金钢、铸钢等多种基材均展现出良好的适应性,能够制备出氧化物含量低、气孔率小的熔覆层。然而,对于含硫钢材料,由于其可能形成的低熔点脆性物相,可能导致覆层剥落,因此在使用时应谨慎选择。

铁基(Fe)自熔性合金粉末以其成本低廉、力学性能卓越和应用范围广泛而受到青睐。特别是在不锈钢体系的铁基合金方面,其优异的耐蚀性能使得它在激光熔覆技术中占据了不可或缺的地位。通过调整合金元素的比例,可以灵活地调控涂层的硬度,同时加入其他元素还能进一步优化熔覆层的硬度、开裂敏感性和残余奥氏体的含量,从而增强熔覆层的耐磨性和韧性。目前,激光熔覆技术已能制备出多种类型的不锈钢涂层,如奥氏体不锈钢、马氏体不锈钢、铁素体不锈钢以及双相不锈钢等。

近年来,铁基粉末的激光熔覆研究取得了新的进展。有学者尝试在铁基粉末中加入稀土元素,结果显示这显著提升了熔覆层表面钝化膜的抗剥落能力,减轻了材料的腐蚀失重,进而增强了熔覆层的耐腐蚀性。

另一方面,镍基(Ni)自熔性合金粉末也备受关注。这类粉末凭借其出色的润湿性、耐蚀性、高温自润滑作用以及适中的价格,在激光熔覆材料中占据了重要的地位。特别是在滑动、冲击磨损和磨粒磨损等恶劣环境下,单纯的自熔性合金粉末可能无法满足使用要求。因此,研究者们尝试在镍基粉末中加入各种高熔点的陶瓷颗粒,如碳化物、氮化物、硼化物和氧化物等,以制备出性能更为优异的金属复合涂层。

(3)钴基(Co)自熔性合金粉末

钴基自熔性合金粉末以其卓越的耐热、耐蚀、耐磨及抗冲击性能,在石化、电力和冶金等工业领域发挥着重要作用。这类粉末体系中,常见的材料包括Co-Ni、Co-Cr-Ni、钴铁和钴镍铁等。通过添加硼(B)和硅(Si),这些粉末形成了自熔性合金,进一步增强了与基体的润湿性,并降低了镀层中的氧含量。

钴基合金的润湿性好,熔点低于碳化物。在加热过程中,钴元素首先熔化,并在合金凝固时与其他元素共同形成新物相,从而强化熔覆层。目前,镍、碳、铬和铁等元素是钴基合金的主要合金元素。其中,镍元素能够降低合金的热膨胀系数和熔化温度,有效防止裂纹产生,并提高润湿性。

一项研究显示,在TC4钛合金表面利用激光熔覆技术制备钴基/氧化石墨烯(GO)复合熔覆层,可以显著提升熔覆层的性能。熔覆层中包含TiC、Co2Ti、γGCo、αGTi和Cr3C2相等相。在低功率下,GO与TC4基体原位生成TiC,并与半固态的Co2Ti组织共同作用;而在高功率下,GO迅速分解,熔覆层主要成分为Co2Ti组织。当激光功率为P2=1300W时,熔覆效果最佳,成形组织均匀,与TC4基体呈冶金结合,熔覆层硬度高达1100HV2,几乎是基体硬度的82倍。

陶瓷粉末

陶瓷粉末,特别是氧化物陶瓷粉末,如氧化铝和氧化锆,在材料领域占据着重要地位。氧化锆以其优异的热抗震性能和低热导性,常被用于制备热障涂层。而陶瓷粉末的耐磨、耐蚀、耐高温及抗氧化特性,使其成为高温耐磨耐蚀涂层制备的理想选择。

此外,激光熔覆技术在生物陶瓷材料的应用也日益受到关注。研究主要集中在Ti基合金、不锈钢等金属表面,通过激光熔覆技术制备羟基磷灰石、氟磷灰石等生物陶瓷材料。羟基磷灰石因其良好的生物相容性,在人体牙齿等领域已得到广泛应用。

其他合金粉末

除了上述几类激光熔覆粉末材料体系,还有许多其他合金体系被研究开发,如铜基、钛基、铝基等。这些材料通过合金化技术,利用其特殊性质,实现了耐磨、减摩、耐蚀、导电等多种功能。

铜基激光熔覆材料体系广泛,包括Cu-Ni-B-Si、Cu-Ni-Fe-Co-Cr-Si-B、Cu-Al2OCu-CuO等合金粉末及复合粉末。利用铜合金的冶金特性,如液相分离现象,可以设计出高性能的铜基复合粉末材料。这些材料在激光熔覆过程中,能够形成大量的自生硬质颗粒增强体,显著提高耐磨性。例如,单际国等人通过激光熔覆技术,制备了Fe3Si弥散分布的铜基合金复合熔覆层,显示出优异的耐磨性。

此外,铜及铜基合金在电气、交通、航空航天等多个高科技领域发挥着重要作用。它们的高导热性、高导电性和综合性能,使得铜合金成为电枢、引线框架等关键应用的理想选择。同时,激光熔覆技术能进一步优化铜合金的性能,如Cu-Cr-SiC体系就表现出色导电性和机械强度。

钛基熔覆材料则主要用于改善金属材料的生物相容性、耐磨性或耐蚀性。研究的钛基激光熔覆粉末材料包括纯Ti粉、Ti6Al4V合金粉末以及钛基复合粉末。例如,张松等人在Ti6Al4V合金表面激光熔覆了Ti-TiC复合涂层,研究表明该涂层具有优异的摩擦磨损性能。

有研究显示,通过激光熔覆技术在TiGr2样品上沉积Ti6Al4V,可以显著提高基材的硬度,从120HV提升至300HV。同时,Ti6Al4V样品表面的硬度和耐磨性也得到了改善。这证明了激光熔覆技术在修复和制造钛机械部件方面的适用性。

此外,镁基熔覆材料在提高镁合金表面的耐磨和耐蚀性能方面也表现出色。例如,J.DuttaMajumdar等在商用镁合金上熔覆镁基MEZ粉末,显著提高了熔覆层的显微硬度和在56wt%NaCl溶液中的抗腐蚀性能。

铝基熔覆材料则常用于铝合金结构件的修复,避免了大量热量输入可能导致的裂纹问题。研究表明,激光熔覆技术在AA6063铝合金表面制备的TiC增强Al3Ti复合涂层,不仅与基材形成了良好的冶金结合,还显著提高了耐腐蚀性能。随着TiC含量的增加,熔覆层的耐腐蚀性进一步增强。

综上所述,激光熔覆技术在改善金属材料的性能方面具有广泛的应用前景。

激光熔覆技术在多个领域如航空航天、汽车制造、石化、冶金以及轨道交通中发挥着重要作用,它不仅被广泛应用于零部件的修复,更为这些关键领域的生产效率带来了显著提升。通过此技术,能够有效地对重要零件进行表面强化,进而提升其性能,延长使用寿命。随着大功率激光技术的不断完善、制造成本的逐步降低,以及表面工程与增材制造领域研究的不断深入,激光熔覆技术正日益成为学术界和工业界共同关注的焦点。

『科瑞特自动化』专注于工业自动化运动控制技术的研发与推广,致力于为客户提供一站式的解决方案。我们的服务范围涵盖激光焊接、抛光、切割以及直坐标机器人(桁架机械手)等特种数控设备的运动控制系统,涵盖步进电机、伺服电机、驱动器及电源等核心部件。

本站内容来自互联网

如侵权请告知删除。邮箱:78357168@qq.com